Tupy offentliggör bensingjutjärnsmotor med samma vikt som aluminium på Vienna Motor Symposium

Den bärande konstruktionen är lämplig för mindre radmotorer för bensin-, etanol- eller syntetbränslen och har ett betydligt lägre koldioxidutsläpp vid tillverkningen

Med mer är 20 års erfarenhet av produktutveckling och serieproduktion av kompaktgrafitjärn (CGI), introducerar Tupy, i samarbete med SinterCast och Ricardo, ett revolutionerande nytt koncept för bensinmotorer för personvagnar. Särskilt utvecklad för mindre radmotorer för bensin- etanol- eller syntetbränslen, i hybrider och som räckviddsförlängare, kombinerar det nya konceptet kompaktgrafitjärnets överlägsna egenskaper och CO2-fördelar (sett till hela livscykeln) med en innovativ designmetod för att skapa en gjutjärnsmotor med samma vikt som en i aluminium.

Kompaktgrafitjärn (vermikulärt) gjutjärn (CGI) har i praktiken blivit standardmaterialet för serieproduktion av motorblock och cylinderhuvuden för tunga fordon, och för motorblock av V-typ för dieselmotorer till personvagnar. CGI har dock ännu inte etablerats i serieproduktionsreferens inom sektorn för radbensinmotorer i högvolymsproduktion, vilken utgör merparten av den globala marknaden för personvagnar.

Med serieproduktionskapacitet för CGI på sju linjer, och med produktion av mer än 100 000 ton per år av motorblock och cylinderhuvuden i CGI, initierade Tupy ett omfattande utvecklingsprogram för att demonstrera de potentiella fördelarna med CGI inom olika användningsområden av radbensinmotorer. Utvecklingsarbetet kulminerar med den officiella introduktionen av motorn idag, på Vienna Motor Symposium 2022.

Nyskapning av motorblocket

Med utgångspunkt i en redan toppmodern serietillverkad 1.2 liters trecylindrig motor baserad på ett motorblock av aluminium, nyskapade och designade Tupy om motorblocket. Friktionsytor och lastbärande delar specificerades i höghållfast CGI medan de yttre inkapslingarna av motorblocket tillverkades för första gången av PA66GF30-plast med låg densitet och hög hållfasthet. Den reviderade motorn uppgraderades samtidigt till en 48-volts hybridkonfiguration för att ytterligare demonstrera potentialen hos CGI i små bensinmotorer i hybrider och som räckviddsförlängare.

CGI-motorblocken och stegramarna tillverkades under serieproduktionsförhållanden vid Tupy-gjuteriet i Saltillo, Mexiko, med den senaste tekniken för 2,7 mm nominella tunna väggar, knäckta ramlager och en för branschen ny CGI: Klass CGI 550, med mer än 550 MPa i draghållfasthet. Introduktionen av CGI 550 ger minst 1,8 gånger högre draghållfasthet, dubbla styvheten och mer än dubbla utmattningshållfastheten än aluminiumet i originalmotorn.

Genom att dra nytta av den högre styrkan behövde CGI-alternativet 54 % mindre metallvolym än den ursprungliga aluminiummotorn, vilket ökade vevhusets ventilationsarea med 2,25 gånger. Modalanalyser visade samtidigt att egenfrekvenserna för CGI 550-blocket var 5 % högre medan de för ramlageröverfallen var 20–40 % högre, som ett resultat av materialets styvhet och designkonceptet för stegramen. I slutändan gav CGI-alternativet samma vikt som 48-voltsversionen av det ursprungliga motorblocket i aluminium, och slutade på 20,06 kg för CGI och 20,47 kg för aluminium.

De yttre måtten för CGI-motorblocket bibehölls avsiktligt som för aluminiumblocket, för att tillåta komponenter från den ursprungliga motorn av aluminium att monteras i CGI-motorn för hållbarhetstestning. CGI-motorn fullföljde framgångsrikt ett 100 timmar långt hållbarhetstest, inklusive driftscykler med full belastning på 5 000 rpm och 183 Nm, vilket bekräftar konceptet och visar paritet för vikt, prestanda och vikt/effektförhållandet. Även om överföringen av yttermåtten från aluminiummotorn möjliggjorde monteringen av en motor i drift, uppskattas det att en designstrategi utan dessa krav skulle ha möjliggjort upp till 5 % ytterligare viktminskning med det nya CGI-designkonceptet.

Enligt omfattande studier i tidigare forskning har tillverkning av gjutjärn betydligt lägre CO2-utsläpp än tillverkning av aluminium. I det specifika fallet med motorblock för personvagnar, även med det gynnsamma antagandet om oändlig återvinning för aluminium, kan gjutjärn spara 40–70 % av tillverkningens CO2-utsläpp jämfört med aluminium, enligt en publikation av Cranfield University, vid 2017 års Vienna Motor Symposium.

“Detta kvantsteg inom gjutjärnsmotorteknologi öppnar nya framtidsmöjligheter för förbränningsmotorn inom personvagnar, som huvudmotor, räckviddsförlängare eller hybriddrift. Med samma vikt som aluminium, och de inneboende fördelarna med gjutjärn för förbättrade mekaniska egenskaper, förbättrad NVH (buller, vibrationer och komfort), cylinderlopp direkt i godset samt lägre kostnader, har Tupy, Ricardo och SinterCast etablerat ett nytt riktmärke för små radbensinmotorer”, säger Fernando de Rizzo, vd för Tupy. “Miljömässigt är CGI-motorblock mer återvinningsbara än aluminium och förbrukar mindre energi än aluminium under tillverkningsfasen. För att ge en CO2-fördel över hela livscykeln måste motorblock i aluminium återbetala den högre tillverkningsenergin genom att minska bränsleförbrukningen under fordonets livslängd på väg. Men när gjutjärnsmotorn är viktneutral är återbetalningen omöjlig.”

“Det här projektet har visat att det fortfarande finns avsevärda fördelar med att optimera den grundläggande strukturen för en liten förbränningsmotor”, säger Philip Hopwood, Head of Engines and Emissions Control på Ricardo. “Kombinationen av CGI-materialet, gjuttekniken och den organiska design- och analysprocessen har minskat materialanvändningen och gett upphov till alla viktiga CO2-vinster under livscykeln. Den utanpåliggande inkapslingen som innehåller mycket av smörjsystemet och bröstkåpan möjliggör en nya egenskapser som inte är möjlig att uppnå med traditionell design.”

“Under det första mötet hos Ricardo kom teamet överens om att ingen skulle bli upprymd över en minskning av den minsta väggtjockleken från 2,7 mm till 2,5 mm – och det skulle inte heller ge en signifikant viktminskning. Vi behövde uppfinna motorblocket på nytt, och det gjorde vi”, säger Dr Steve Dawson, President & CEO för SinterCast. “I motorblock har aluminium fördelen gällande densitet och därför vikt. Men allt annat – styrka, hållbarhet, tribologi, NVH, återvinningsbarhet, CO2-avtryck och kostnad i tillverkningsfasen – är till aluminiums nackdel. Med detta nya koncept ställer vi frågan: vad händer om motorblocket i gjutjärn hade samma vikt som aluminium? Det är en spännande fråga, särskilt för nästa generation av kompakta, lätta hybrid- och räckviddsförlängningsmotorer.”

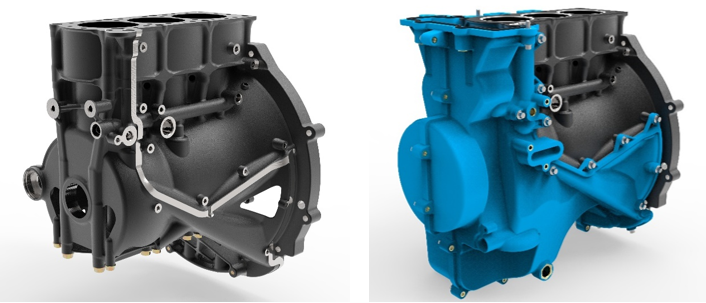

Motorblocket*

Tupy designade om motorblocket för en befintlig 1.2 liters trecylindrig bensinmotor av aluminium, genom att kombinera höghållfast CGI med tåliga ytterhöljen i komposit, för att skapa en gjutjärnslösning med samma prestanda och vikt.

För mer information:

| IR kontaktinfo: Tupy www.tupy.com.br [email protected] +55 (11) 2763 7844 | Philip Hopwood Head of Engines Ricardo [email protected] +447879 897903 | Steve Dawson President & CEO SinterCast [email protected] +447710026342 |

Se den inspelade Vienna-presentationen

Ladda ner det tekniska dokumentet

Upplev Förstärkt verklighet

Om TUPY SA

Brasilianskt multinationellt företag som utvecklar och producerar strukturella komponenter i gjutjärn med hög geometrisk och metallurgisk komplexitet. Dessa tekniska lösningar tillämpas inom transport-, infrastruktur-, jordbruks- och energiproduktionssektorerna och bidrar till människors livskvalitet, främjar tillgång till hälsa, grundläggande sanitet, dricksvatten, livsmedelsproduktion och distribution samt global handel. Dess produktion är koncentrerad till brasilianska fabriker, i Betim/MG, Joinville/SC och Mauá/SP, och utomlands, i städerna Aveiro, i Portugal, och i Saltillo och Ramos Arizpe, i Mexiko. Dessutom har de kommersiella kontor i Brasilien, Tyskland, Italien och USA.

www.tupy.com.br

Om Ricardo

Ricardo plc är ett miljö-, ingenjörs- och strategiskt konsultföretag i världsklass noterat på Londonbörsen. Med över 100 år av ingenjörsexpertis, tillhandahåller vi exceptionella nivåer av expertis i att leverera ledande och innovativa, tvärsektoriella hållbara produkter och lösningar, vilket hjälper våra globala kunder att öka effektiviteten, uppnå tillväxt och skapa en tydlig och säkrare framtid. Vårt uppdrag är tydligt – att skapa en säker och hållbar värld. För mer information: www.ricardo.com

Om SinterCast

är världens ledande leverantör av processtyrningssystem för tillförlitlig volymproduktion av kompaktgrafitjärn (CGI). CGI-egenskaperna möjliggör förbättrade transportlösningar, ökad effektivitet och minskade koldioxidutsläpp i personvagnar, tunga fordon och industriell kraft. Som specialistleverantör av lösningar för precisionsmätning och processtyrning till metallindustrin, tillhandahåller SinterCast även spårbarhetsteknologierna SinterCast Ladle Tracker® och SinterCast Cast Tracker®, för att förbättra produktionseffektivitet och spårbarhet 4.0 inom flera olika applikationer. SinterCast har 54 installationer i 14 länder och är noterat vid Nasdaq Stockholm, Small Cap, (SINT). För mer information: www.sintercast.com